Ordre de fabrication (OF) : gestion et suivi de production

Qu’est-ce qu’un ordre de fabrication

Définition : Ordre de fabrication

Définition : Un Ordre de fabrication (OF) autorise le lancement de la production d’une quantité d’un produit pour un délai donnée. L’OF autorise son ordonnancement et son exécution. Il peut être le lien entre une commande (ou demande d’approvisionnement) et la production de cette dernière. Le calcul de l’ordre de fabrication comprend le temps de changement de série, les temps d’approvisionnements des matières, le temps des « n » cycles de fabrication de l’OF…

C’est donc l’ordre de fabrication qui porte la quantité à fabriquer et produire, les dates de début et de fin, les étapes de fabrication…

L’association de l’OF à une nomenclature d’un produit, et à une gamme permet de le décliner en bon de travail.

Historiquement, ce document très important était rédigé par le bureau d’études et le bureau des méthodes, puis imprimé sur papier.

La difficulté pour les opérateurs à se procurer le bon ordre de fabrication pour le bon produit au bon moment a poussé les managers à dématérialiser cette information, en travaillant dans un premier temps avec un ERP.

A quoi sert la gestion des ordres de fabrication ?

Pour un responsable de fabrication, la gestion des matières utilisées, des OFs déjà planifiés, des quantités réalisées ou restantes, peut s’avérer très complexe. Ainsi les ordres de fabrication viennent en soutien des responsables et des opérateurs. Ils sont le support de référence à suivre tout au long du cycle de production d’un produit.

Le suivi des ordres de fabrication rend possible dans un premier temps de piloter et suivre le processus de production dans l’atelier. Il va également aider à établir au mieux le planning de production, pour ainsi éviter les retards de production et donc de livraison.

Comment créer un ordre de fabrication ?

La création d’un ordre de fabrication se fait à partir d’une gamme et d’une nomenclature.

1. La gamme généralement dite de fabrication est composée de phases ayant chacune des temps théoriques : temps de réglage, temps de cycle unitaire ou cadence, temps interphase, temps ou pourcentage de recouvrement, etc…

A chaque phase est liée un « poste de charge », qui identifie les besoins nécessaires à l’OF.

Ces besoins sont ensuite mis en comparaison avec la capacité de production pour proposer un délai.

Les ressources nécessaires à la réalisation de chaque phase sont disponibles : procédure à suivre, outils nécessaires…

2. La nomenclature est la liste exhaustive des composants, articles et/ou matières premières avec leur quantité nécessaire à la fabrication du produit.

Cette liste peut aussi contenir des PSF (Produits Semis Finis) ou PSO (Produits Semis Ouvrés) qui sont des sous-ensembles produits par le site industriel et entrant dans la fabrication d’un produit plus élaboré vendu au client (on parle d’ailleurs de PF Produit Fini)

Dans ce cas la nomenclature sera dite à multiniveaux.

Le maintien des gammes et des nomenclatures à jour aide les managers (ou logiciel MES) à optimiser les temps opératoires, les plans de charge et les coûts prévisionnels de production.

Elles favorisent également une formation accélérée des nouveaux opérateurs, une réduction des erreurs, et une vision précise des phases de fabrication.

La création d’un modèle d’ Ordre de Fabrication (OF) correspond en fait à une instanciation d’une gamme de fabrication. Elle est alors pondérée par une quantité à réaliser où les phases deviennent des opérations.

Le calcul des temps théoriques de chaque opération se fait ainsi à partir des temps théoriques de la phase correspondante et de la quantité à réaliser.

Exemple ordre de fabrication

La gamme A1607 a sa phase 10 définie par les temps suivants :

– Temps de réglage = 30 minutes

– Temps de cycle unitaire = 15 secondes

On génère un OF de 1000 unités à réaliser sur base de la gamme A1607. L’opération 10 aura une durée théorique de :

Temps de réglage + temps de cycle unitaire x quantité à réaliser soit

30 minutes + 15 secondes x 1000 = 280 minutes

Comment le logiciel MES gère les Ordres de Fabrication ?

Dématérialisation des OFs

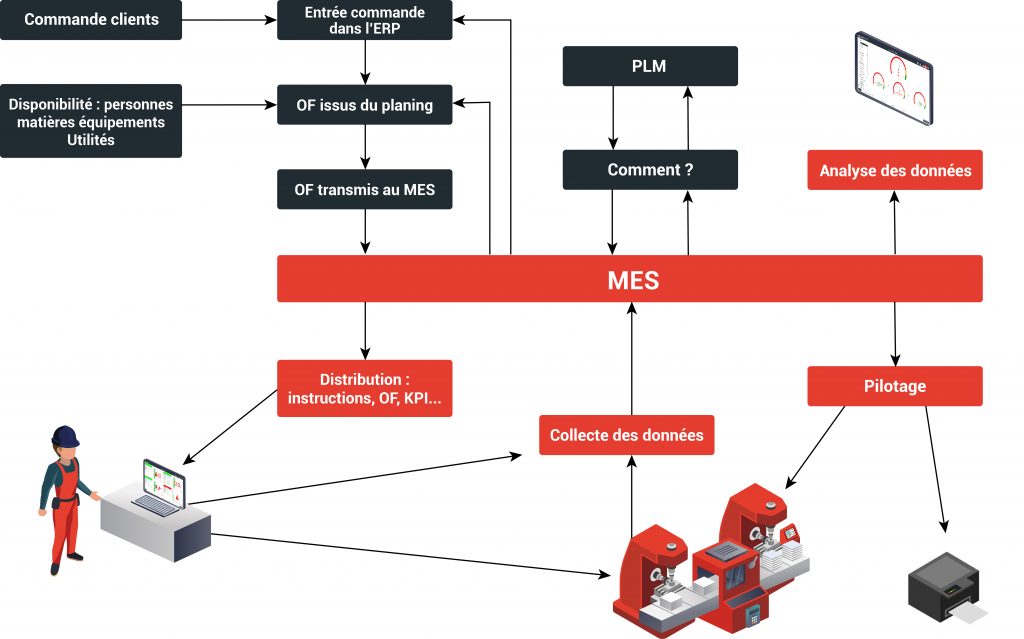

1. Dans la plupart des cas, tout débute par des commandes clients entrées dans l’ERP.

2. Ce dernier, en fonction des stocks, va générer un besoin et donc un OF.

3. Il établira la planification avec la disponibilités des équipements, de la main d’œuvre, des matières premières…

4. Les OFs issus du planning de l’ERP sont ensuite transmis au logiciel MES selon des interfaces techniques.

Premièrement le logiciel MES peut préciser la planification. Deuxièmement il peut établir un ordonnancement détaillé en temps réel afin d’optimiser l’utilisation des ressources.

Les OFs ordonnancés sont ensuite disponibles pour l’opérateur au pied de sa machine ou de sa ligne. Ainsi il possède toutes les informations et tous les éléments nécessaires à sa réalisation (instructions, objectifs, consignes, contrôles, …).

On parle alors de dossier de fabrication dématérialisé. C’est une aide contextuelle pour l’opérateur afin d’optimiser son travail et d’éviter un grand nombre d’erreurs.

L’OF aide également le MES à piloter des équipements. Ainsi, le MES collecte des données (venants de l’opérateur et ou des équipements). Ainsi toutes les informations associées à l’OF pendant son exécution favorisent une analyse fine à l’utilisateur du MES. Elles offrent également des mises à jour automatiques de l’ordonnancement.

La transmission en automatique des résultats à l’ERP permet de les consolider. Offrant alors une mise à jour des stocks produits et consommés, une analyse et correction des prix de revient.

Ainsi, le même principe d’échanges peut être mis en place avec le PLM (Product Life Management) notamment en ce qui concerne les nomenclatures et les modes opératoires.

Complémentarité avec l’ERP

Le précédent schéma illustre parfaitement la complémentarité entre l’ERP et le MES. L’un nourrit l’autre en données qui lui sont indispensables. On parle souvent de partenariat entre les deux systèmes.

Le logiciel MES Aquiweb est interfacé avec plus de 50 ERP du marché comme :

ABAS, ADONIX, BAAN, CEGID, CLIPPER, DIAPASON, DIVALTO, DYNAMICS, IFS, INFOR, ISCALA, JDE, LOUXOR, M3, MOVEX, OBILOG, ODOO, ORACLE, QAD, SAGE, SAP, SILOG, SILVER CS, SYLBOB, SOLUNE, TOPSOLID, VID, …

Un suivi des ordres de fabrication en temps réel

Le suivi de production en temps réel est l’atout majeur du logiciel MES. Il accompagne les managers et les opérateurs dans le suivi de l’atelier, et ainsi, gagner en productivité.

Le logiciel MES Aquiweb donne la possibilité de suivre la planification de la production, les temps machines, temps opérateurs, mais aussi les ordres de fabrications (OFs).

La collecte en temps réel des données permet de suivre les différents temps influents de la production.

Déclarations manuelles des opérateurs directement sur un terminal et/ou acquisition automatique auprès des machines via des IIoTs ou des automates.

En digitalisant le processus, les opérateurs ont à disposition l’ensemble des informations et documents nécessaires à un ordre de fabrication directement sur leur terminal, au poste de travail. La communication entre l’ERP et le MES entraine donc une mise à jour des documents, plans, quantités à produire, matières à utiliser, références des pièces…

Concrètement, en plus d’afficher sur un terminal toutes les informations nécessaires à la production d’un OF, le logiciel MES met à jour les données propres à l’OF telles que le temps passé, le numéro de lot, numéro de série, matière consommée, clôture de l’opération, en interaction avec l’ERP.

L’opérateur peut se situer par rapport à une cadence nominale, à travers des alertes en temps réel en cas de ralentissements, d‘arrêts, ou de contrôles qualité à réaliser.

Ajuster la planification des Ordres de Fabrication par un simple glissé/déposé

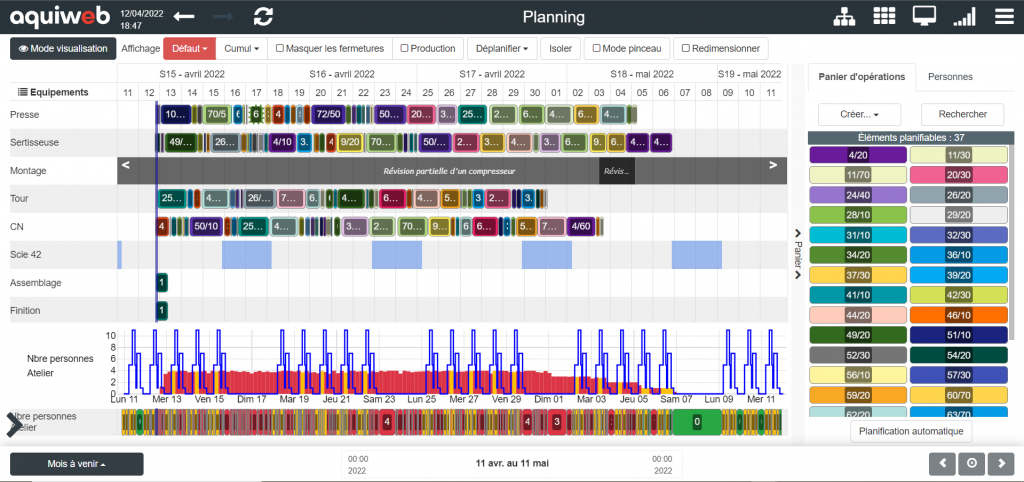

Le diagramme de Gantt dynamique disponible dans le logiciel MES Aquiweb propose de visualiser graphiquement le séquencement et la planification des opérations des ordres de fabrication. Il propose également les périodes de maintenances, la charge, le résultat des algorithmes de placement du logiciel…

Il est possible d’ajuster manuellement la planification des ordres de fabrication et ainsi le séquencement de chacune des opérations.

Reporting et amélioration continue

Pour rendre un outil de production plus efficient, il faut dans un premier temps le superviser, connaître l’état des lignes en temps réel, et collecter l’ensemble des données nécessaires avant de réfléchir à des actions d’améliorations.

Les données de l’ensemble des ordres de fabrication planifiés et réalisés dans l’atelier sont disponibles dans le logiciel MES. Ainsi ils peuvent être analyser et partager à d’autres services ou collaborateurs pour accompagner la prise de décision.

Ces reportings favorisent alors une analyse multi axes. Elle prend en compte la période, les références, les opérateurs, la qualité, les pertes etc…

Une fois les données analysées, le logiciel MES Aquiweb est un véritable support des démarches d’amélioration continue.

5S, PDCA, SMED, Lean manufacturing digitalisé, Pareto, AIC, …

Il aide les hommes et femmes de terrain dans leurs démarches d’excellence opérationnelle, et permet de les pérenniser.