Lean Manufacturing : définition, outils, implémentation

Le Lean Manufacturing cherche à améliorer les processus industriels avec des outils et principes propres au Lean.

Découvrons-les.

- 1. Qu’est-ce que le Lean Manufacturing

- 2. Comprendre le Lean Manufacturing et ses principes

- 3. Les outils du Lean Manufacturing

- 4. Comment implémenter le Lean Manufacturing avec un logiciel MES

Pour répondre aux exigences du marché et de la concurrence, les industriels s’efforcent de produire de manière toujours plus efficace. Alors qu’avant les entreprises travaillaient en « full stock » pour ne jamais retarder la production et éviter le manque d’approvisionnement, elles sont ensuite passées à un modèle dit de « zéro stock », beaucoup moins couteux.

Ce modèle correspond finalement à une gestion à risque, et aujourd’hui, les industriels préfèrent travailler en « stock de sécurité ».

En d’autres termes, travailler avec le nécessaire sans en avoir trop. Mais encore passer d’un flux poussé par la production à un flux tiré par la demande. Pour répondre à cette nouvelle stratégie, il est primordial de réduire les gaspillages au strict minimum. C’est l’objectif du Lean Manufacturing.

Qu’est-ce-que le Lean Manufacturing ?

Développé par Toyota Motor Corporation et adapté dans le monde entier depuis les années 80, le Lean Manufacturing est un système de gestion de la production.

Définition du Lean Manufacturing

Définition : Le Lean Manufacturing est une méthode d’optimisation qui vise à réduire le temps nécessaire à la production en éliminant les gaspillages. C’est l’analyse détaillée des étapes du processus industriel qui permet de détecter et d’éliminer ces gaspillages. Ainsi les exigences client en coût-qualité-délai sont respectées.

Le Lean Manufacturing c’est donc produire mieux et à la bonne cadence.

Le terme anglais lean (signifiant « maigre » en Français) sert à qualifier une méthode de gestion de la production qui se concentre sur la « gestion sans gaspillage » ou bien gestion « au plus juste ».

Il s’agit d’analyser de manière détaillée les différentes étapes qui constituent le processus de production puis, de chasser tous les gaspillages (mudas en japonais), identifiés tout au long du processus de fabrication.

Par « gaspillage », on définit tout ce qui n’ajoute pas de valeur ou qui a de la valeur pour l’entreprise mais pas aux yeux du client. Cette chasse au gaspillage permet ainsi d’être plus efficace et plus rentable.

Concrètement, le Lean cherche à améliorer les processus. Ainsi ils doivent nécessiter moins d’espace, moins d’efforts, moins de temps et moins de capital, tout en réduisant les défauts (rebuts…).

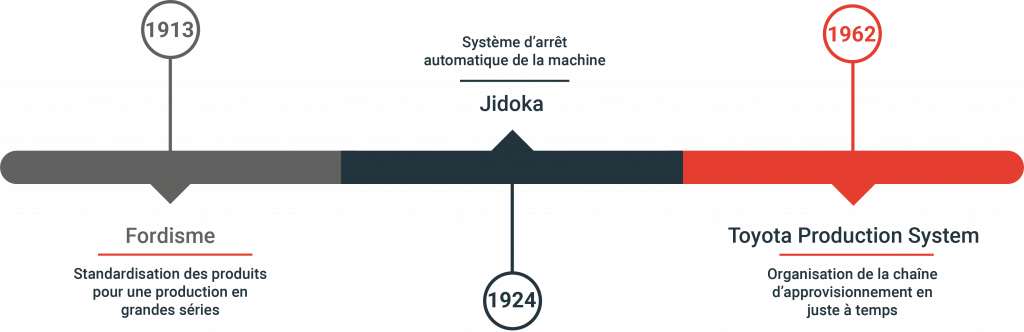

Historique du Lean Manufacturing et son invention

Avant d’entrer dans les détails du Lean Manufacturing, faisons une brève analyse historique.

1913. Fordisme

Pour commencer, bien avant même la première utilisation de l’expression « Lean Manufacturing », Henry Ford créait le Fordisme.

Définition fordisme : organisation industrielle visant à accroître la productivité des chaînes de montage par une réorganisation du travail.

La réorganisation du travail chez Ford, voyait naître les premiers concepts Lean :

- Réduction des gaspillages et pertes

- Standardisation des produits, des procédés de fabrication et des tâches de production

- Juste à temps : amélioration de la Supply Chain pour ajuster l’approvisionnement de matières en fonction de la demande

1924. Jidoka (autonomation)

Deuxièmement, Sakichi Toyoda conçoit et met en place les premières machines qui détectent les pannes et s’arrêtent automatiquement.

Définition Jidoka : méthode qui consiste à stopper automatiquement le travail et la machine dès qu’un problème est détecté pour éviter de produire des pièces défectueuses.

L’idée première du Jidoka est d’améliorer la qualité d’un produit en détectant au plus tôt les défauts dans le processus de fabrication. Plus un défaut est détecté tard, plus il est coûteux (coût de la non-qualité). Sakichi Toyoda était persuadé que cette méthode était plus efficace et moins coûteuse que les contrôles qualité (et la correction) a posteriori en toute fin de chaîne.

C’est une nouvelle vision car cette méthode préconise d’arrêter la production (le moins longtemps possible) pour ne pas produire de mauvaises pièces (rebuts).

Cette innovation vient révolutionner l’industrie japonaise. En effet dorénavant, un opérateur peut superviser plusieurs machines et n’intervenir que sur celles qui sont en pannes.

Elle introduit également de manière forte la notion d’humain dans le processus de production en le responsabilisant sur un parc machine.

1962. Toyota Production System (TPS)

Enfin, les 30 dernières années ont vu l’héritage idéologique de Sakichi (père de la révolution industrielle japonaise et fondateur des industries Toyota mort en 1937) se développer sous l’impulsion de membres de sa famille qui reprennent l’entreprise familiale.

D’ailleurs, la famille Toyoda abandonne l’industrie des métiers à tisser pour se positionner sur l’industrie automobile et développe le Lean Manufacturing en créant le système de production de Toyota, le Toyotisme.

Définition Toyotisme : organisation de la chaîne d’approvisionnement en « just-in-time ». Le Toyotisme préconise de « tirer » le produit fini tout au long de la chaîne de production. L’approvisionnement des pièces détachées se fait alors au bon moment, au bon endroit, en bonne quantité et sans gaspillage.

Cette méthode vient en opposition aux méthodes occidentales traditionnelles. Ces dernières prévoyaient et imposaient de gros stocks de pièces afin de « pousser » la production d’un maximum de pièces, sans s’intéresser à la demande réelle.

On parle pour la première fois de production tirée par la demande et non poussée par anticipation. C’est-à-dire que chez TPS, la production répond à une demande précise.

Comprendre le Lean Manufacturing et ses principes ?

Afin de comprendre le succès de ces entreprises japonaises dans les années 70, de nombreux chercheurs européens et américains ont étudié le procédé utilisé. C’est à partir de ces études qu’est née l’expression « Lean Manufacturing ». Elle décrit alors l’envie de réduire les délais de production tout en éliminant le gaspillage.

A première vue des conclusions parlent de pratiques développées par et pour l’industrie automobile, qui ne seraient pas compatibles avec les autres industries. Mais rapidement des études approfondies montrent finalement la simplicité des principes sous-jacents du Lean Manufacturing et qu’ils peuvent être appliqués dans toutes les industries et entreprises de toutes tailles.

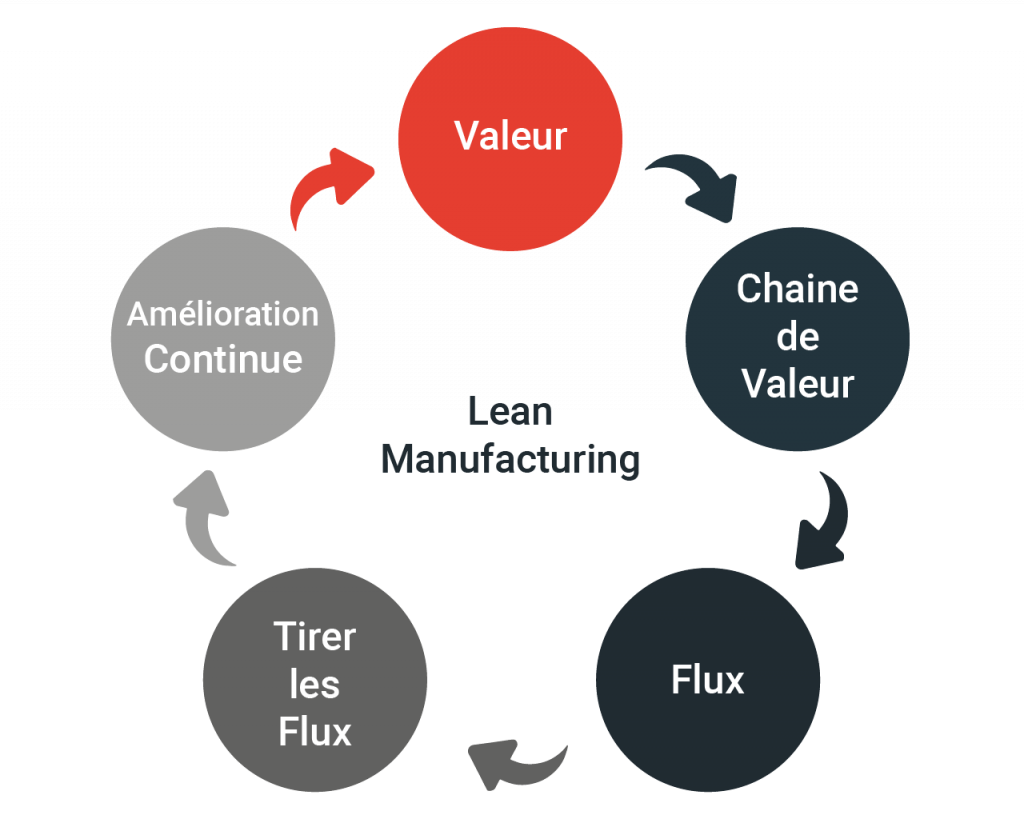

Les 5 principes fondamentaux du Lean Manufacturing

La méthode de l’entreprise TPS c’est donc produire à moindre coûts, dans les délais les plus courts, avec la qualité la plus élevée.

C’est en 1991 seulement que pour la première fois, Womack, Jones et Roos nomment ce fonctionnement par « Lean Manufacturing ». Ils étudient les principes de cette démarche dans leur ouvrage « The Machine That Changed the World ».

Ils déterminent alors la méthode à suivre pour mettre en place la démarche, les principes du Lean :

1 : Identifier la valeur

La première chose à faire est donc de déterminer avec précision la valeur qui résulte du travail des équipes.

Cette notion de valeur va au-delà du prix final, elle prend en compte les efforts réalisés pour faire le produit final, et ce que le client ou utilisateur en retire. C’est finalement l’ensemble des caractéristiques qui fait que le consommateur paye ce produit.

2 : Cartographier la chaîne de valeur

La chaîne de valeur ou flux de valeur représente les différentes étapes et séquences nécessaires durant toute la vie d’un produit.

De sa conception à sa livraison en passant par sa production, jusqu’à son utilisation par le client. Une fois la cartographie de la chaîne réalisée, il est nécessaire de supprimer ou réduire toutes les activités qui n’ajoutent pas de valeur pour le client. On les appelle les pertes.

3 : Créer un flux

En Lean Manufacturing, toute forme d’attente est considérée comme un gaspillage. La production doit donc être continue, sans interruption ou attente. Il est important de créer un processus industriel fluide dit d’ « écoulement ».

Ce point met généralement le doigt sur les goulots d’étranglements qui sont un véritable obstacle au maintien d’un flux continu et régulier.

4 : Tirer les flux

Une fois que le flux de travail est continu, il faut mettre en place une méthode de régulation par l’aval. Autrement dit, chaque étape de fabrication est exécutée par la demande de l’étape en aval (en partant du client). Cette méthode permet de réduire au maximum les stocks nécessaires.

5 : Rechercher l’amélioration continue

Dans la pensée Lean, le principe d’amélioration continue est omniprésent et doit obligatoirement faire partie de la culture de l’organisation.

L’objectif ici est de constamment chercher à améliorer les processus de production en capitalisant sur les activités qui génèrent la plus forte valeur ajoutée, et en améliorant celles qui en génèrent le moins.

Le tout en cherchant constamment à réduire les gaspillages.

Les 7 types de gaspillage du Lean Manufacturing

L’école de philosophie du lean est marquée (dans la lignée du taylorisme) par la recherche de la performance (en matière de productivité, de qualité, de délais, et enfin de coûts), censée être plus facile à atteindre par l’amélioration continue et l’élimination des gaspillages ou « MUDA », afin d’améliorer la valeur globale pour le client.

En industrie, on distingue sept types de gaspillage (muda) :

La surproduction :

Elle consiste à produire plus que ce qui a été demandé ou bien plus tôt que le délai convenu. La surproduction est une forme de gaspillage lourde de conséquences dans le domaine de l’industrie. En effet, celle-ci génère une augmentation des stocks, un transport plus important des matériaux et puis aussi un surtraitement.

Exemple de surproduction :

- Taille de lots inadaptée

- Pièces qui finissent au stock ou son jetées

Les attentes :

Elles correspondent au temps passé par les opérateurs à attendre qu’une action se passe. Durant cette période, l’opérateur n’ajoute aucune valeur au produit. On peut donc parler de gaspillage lorsque l’on évoque l’attente.

Exemple de temps d’attente :

- L’attente d’un opérateur lorsqu’un autre opérateur est en train d’achever sa tâche ou bien qu’une machine termine son cycle.

Le transport de flux :

Il s’agit du temps passé par les employés à déplacer des produits ou des matériaux. Le transport peut s’effectuer au sein même de l’entreprise ou bien d’un lieu à un autre.

Exemple de transport de flux :

- Voyage à vide

- Stockage intermédiaire qui nécessite plusieurs transports

Les étapes inutiles

Les processus de fabrication intègrent souvent des procédés qui n’ajoutent pas de valeur au produit. C’est pourquoi, dans une démarche d’amélioration continue, nous devons considérer ces derniers comme des gaspillages et essayer de les éliminer complètement.

Exemple d’étapes inutiles :

- Processus trop complexe avec des tâches évitables

- Trop de contrôle

Les stocks

Les stocks demeurent une composante importante du gaspillage en industrie. Bien qu’il soit nécessaire d’en avoir en réserve par précaution, les stocks doivent être réduits au minimum afin d’éviter d’être considérés comme du gaspillage.

Exemple de stocks inutiles :

- Stock mort suite à de mauvaises prévisions

- Stock non indispensable à la réalisation de la tâche

Les mouvements inutiles

Ils correspondent au temps passé par les employés à marcher ou bien faire des déplacements inutiles dans le cadre d’une tâche. Ils vont d’une partie de la chaîne de production à une autre, font des allers-retours pour collecter ou livrer du matériel. En se déplaçant de cette manière, les employés n’apportent aucune valeur ajoutée au client : le mouvement est donc un gaspillage.

Exemple de mouvements inutiles :

- Caisse à outils incomplète qui oblige l’opérateur à se déplacer

- Besoin de se déplacer pour la collecte d’informations

Les corrections/retouches

Autrement appelés rebuts ou défauts dans le monde de l’industrie, elles sont considérées comme du gaspillage. En effet, la fabrication de produits défectueux n’ajoute pas de valeur particulière aux produits.

Exemple de rebuts :

- Produit non conforme aux exigences client

- Casse

Certains spécialistes s’accordent à dire qu’il faudrait ajouter un 8ème muda avec la non-utilisation des ressources intellectuelles du personnel.

Les outils du Lean Manufacturing

Au fil des recherches et analyses, certains outils « Lean » ont vu le jour et fait leur preuve. Jusqu’à devenir des méthodes largement utilisées dans le monde entier.

Parmi les plus connues, on retrouve ces méthodes qui sont toutes d’origines japonaise :

La méthode SMED

Diminutif de « Single Minute Exchange of Dies », la méthode SMED consiste à réduire au stricte minimum le temps nécessaire à chaque changement de série, d’outil ou de référence.

Le but de cette méthode de « changement rapide d’outil » est d’avoir un process industriel plus flexible. Ainsi, il est possible de produire des séries plus courtes, réduire la taille des lots et des stocks et raccourcir les délais.

La méthode 5S

La méthode 5S est une méthode japonaise en 5 étapes. Elle cherche à débarrasser l’environnement de travail de toutes les choses qui l’encombrent. Elle met en place des techniques pour le tenir rangé en y instaurant une rigueur qui favorise la qualité et le juste à temps.

« Seiri » pour éliminer tout ce qui est inutile.

« Seiton » pour ranger les outils ou matières à un endroit précis de manière à les retrouver immédiatement en cas de besoin.

« Seiso » pour nettoyer les postes de travail, les bureaux et moyens de production. C’est également un premier pas vers l’auto-maintenance.

« Seiketsu » pour standardiser et définir clairement les règles sur le lieu de travail. Le management visuel est fréquemment utilisé pour cette étape.

« Shitsuke » pour respecter les règles précédemment citées, et surtout pour encourager et engager le personnel à faire des 5S une réelle habitude.

Poka Yoke

Traduite littéralement par « anti-erreur », la méthode Poka Yoke cherche à éviter les défauts dans les processus de production.

C’est un détrompeur généralement mécanique qui permet de faciliter les opérations de montage, d’assemblage ou de branchement. L’objectif est donc de simplifier le travail en limitant les erreurs humaines (zéro défaut).

Kaizen

Enfin la méthode Kaizen (qui se base sur toutes les autres méthodes citées précédemment) généralement traduite en français par amélioration continue, cherche constamment à produire mieux, en éliminant le gaspillage, diminuer les risques et les rebuts, et optimiser la production.

Mais la spécificité de cette méthode est qu’elle est dite « douce ». Pour réaliser des changements soutenables dans le temps, il faut que ce soient de petites améliorations, régulières, qui cumulées finissent dans le temps par devenir de grands changements.

Comment implémenter le Lean Manufacturing avec un logiciel MES ?

Un logiciel MES est souvent nécessaire dans le succès d’une démarche Lean Manufacturing.

En effet, support de l’amélioration continue, des efforts de réductions des rebuts et du suivi de la production en temps réel, le MES (Manufacturing Execution System) libère du temps et des ressources pour optimiser la performance.

Complémentarité logiciel MES et démarche Lean

Bien qu’il y ait plusieurs décennies entre l’apparition du Lean et celle des logiciels MES, ces derniers sont conçus et pensés pour accompagner le Lean Manufacturing.

Un outil MES vient alors renforcer et soutenir les meilleures pratiques Lean en facilitant la suppression des types de gaspillage vus précédemment. Le MES est alors garant du succès de l’amélioration continue, elle-même garante des initiatives du Lean Manufacturing.

La mise en place d’une démarche Lean efficace repose sur une collecte de données fiables, mesurées par un outil MES. En effet, une collecte manuelle des données s’avère trop souvent inefficace car trop imprécise et chronophage.

De plus, en automatisant et en digitalisant l’amélioration continue, le MES accompagne le changement. Il facilite son adoption par les opérateurs et managers jusqu’à obtenir l’adhésion totale de l’ensemble du personnel.

Contrairement à des idées reçues, le MES vient responsabiliser l’opérateur. Celui-ci pourra prendre des mesures correctives en temps réel face à d’éventuels dysfonctionnements

Le MES, support des composantes du Lean Manufacturing

Tout d’abord, le logiciel MES est utilisé comme support pour les différents outils du Lean.

1 Le suivi du TRS en temps réel permet de visualiser l’ensemble des données de production collectées sur les machines ou auprès des opérateurs pour évaluer la performance.

2 La mise en place de consignes/checklists à réaliser permet au manager ou au responsable d’amélioration continue de contrôler les tâches du chantier 5S.

3 La mesure du temps de changement avec le suivi des états et des pièces de réglages, accompagnée par des tableaux de bords dédiés, offre une connaissance précise sur les objectifs SMED.

4 Avec des alertes visuels pour signaler une intervention périodique, et un accompagnement visuel de guidage, les opérateurs sont mieux armés pour l’auto-maintenance (ou maintenance préventive).

5 Avec des tableaux pour l’AIC, qui servent à animer quotidiennement des points d’information sur la performance, la sécurité…, et des affichages en atelier avec des indicateurs graphiques, le MES est conçu pour le management visuel.

6 Les instructions visuelles de guidage et de détrompage accompagnent l’opérateur pour éviter toute erreur et améliorer la qualité en travaillant avec des Poka Yoke dématérialisés.

En ce sens, un logiciel MES tel que Aquiweb aura un rôle essentiel dans le succès d’une démarche Lean Manufacturing.