Quelle différence entre l’ordonnancement et la planification de la production ?

La différence entre planification et ordonnancement peut sembler subtile. Mais il ne faut pourtant pas les confondre. Les industriels qui travaillent au quotidien avec des Ordres de Fabrication (OF) doivent sans cesse s’adapter aux aléas de production. Le tout en s’assurant de respecter les délais et la qualité exigés par les clients.

Mais pour respecter ces objectifs, il est nécessaire de pouvoir anticiper, corriger et réagir rapidement. Et ainsi exploiter au mieux les ressources disponibles de l’outil de production.

Les entreprises utilisent la planification et l’ordonnancement de la production pour fiabiliser les délais et augmenter la satisfaction client. Et tout cela en réduisant les coûts.

Mais quelle différence entre la planification et l’ordonnancement de la production ?

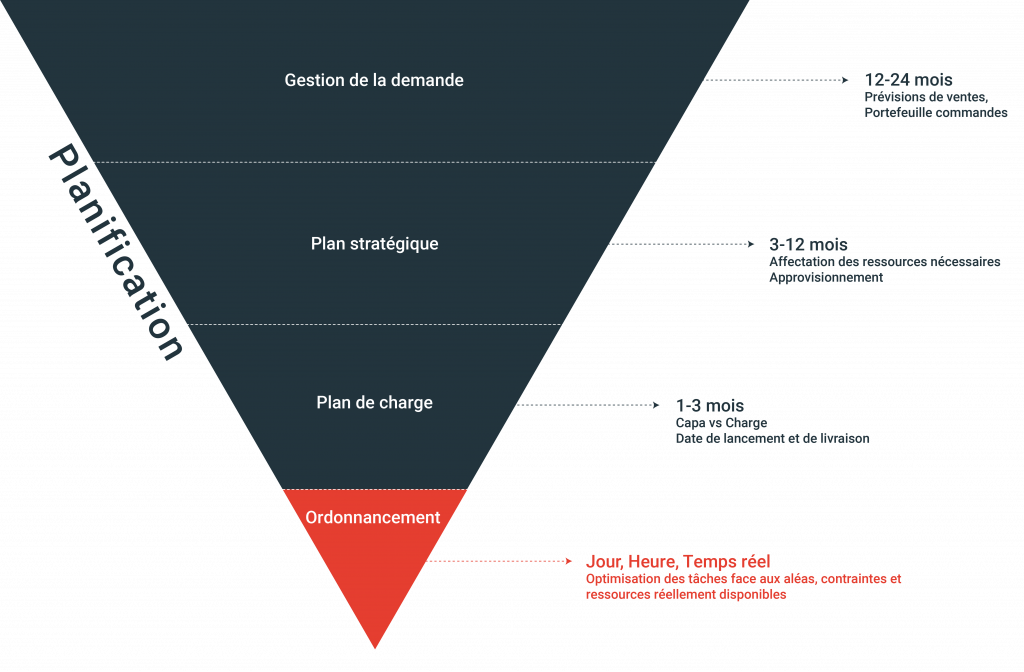

- Concrètement, la planification vérifie si les ressources nécessaires (matières, machines, main d’œuvre) sont adaptées aux engagement pris. Elle permet de tenir de nouveaux engagements. Elle donne un aperçu des engagements à moyen terme (semaines, ou mois).

- L’ordonnancement lui, s’intéresse davantage à la réalité du quotidien. Il répond à la question « quel est le prochain OF à passer ? ». Il donne donc les directives de gestion de la production à très court terme (à l’heure, au jour).

Planification de la production

Définition de la planification de la production

La planification industrielle de la production, c’est programmer dans le temps et l’espace la mise en place des différentes opérations et tâches nécessaires à la production d’une commande client, en respectant un délai.

La planification consiste donc à organiser à l’avance (selon un environnement anticipé) l’ensemble des ressources et moyens de toute la chaîne logistique dans un même plan. Elle s’intéresse à l’achat et commande des matières premières, la fabrication du produit et enfin sa vente ou livraison.

Pourquoi mettre en place une planification de la production ?

L’utilisation d’un logiciel de planification et d’ordonnancement assure l’enchaînement des différentes opérations dans le temps en respectant des priorités.

Ainsi, la production est plus efficace et directe, les coûts sont réduits et les dates de livraison sont optimisées.

La mise en place de la planification permet de savoir s’il est possible de tenir des engagements supplémentaires en prenant en compte une capacité de production existante.

Comment mettre en place le processus de planification

La planification de la production nécessite des outils afin d’être automatisée. C’est le rôle du logiciel MES qui échange de nombreuses données directement avec l’ERP afin de générer une simulation.

Pour planifier, le logiciel MES utilise trois processus importants :

- Le point d’entrée de la planification se fait par une Gestion de la demande. Autrement dit, la planification commence par l’anticipation des commandes clients sur une période donnée (portefeuille de commandes, prévision de ventes…)

- Face à cette demande, la planification stratégique s’intéresse à la disponibilité des ressources nécessaires et tient compte de la capacité de production (matières premières, gestion des stocks, mains d’œuvre, outils de production…)

- Enfin, le plan de charge pilote l’atelier à plus court terme en s’assurant que les capacités de production sont suffisantes par rapport à la charge de travail. Il planifie les quantités à produire avec des dates de début et de livraison.

Ordonnancement de la production

Définition de l’ordonnancement de la production

L’ordonnancement de la production c’est organiser et prioriser dans le temps les différentes tâches et OF planifiés en fonction des contraintes de production.

L’ordonnancement consiste donc à organiser la production en temps réel en fonction des aléas et contraintes. Il corrige les hypothèses face à la réalité du jour, et ordonne l’ordre des tâches et OF.

Pourquoi mettre en place de l’ordonnancement de la production

Bien souvent la planification de la production ne suffit pas pour garantir les délais de livraison. En effet la planification tient compte uniquement des capacités théoriques. Elle se base sur un modèle de production qui ne considère pas les aléas et la réalité du terrain au jour le jour (panne, écart de cadence, absence du personnel…).

C’est pourquoi une solution d’ordonnancement telle qu’un logiciel s’impose. Le logiciel d’ordonnancement vient en effet fiabiliser et réagencer l’ordre des OF en fonction des données collectées en temps réel.

L’ordonnancement anticipe et corrige les différentes contraintes pour fiabiliser la production et réduire les coûts de production.

Comment mettre en place le processus d’ordonnancement de la production

En échangeant des données avec l’ERP, le logiciel MES est capable d’ordonnancer la production en temps réel. Il affiche également l’ordonnancement directement au poste opérateur. Généralement cet affichage se fait sous la forme d’un diagramme de GANTT.

Celui-ci est organisé sous la forme d’un tableau calendaire mettant en avant des unités de temps pendant lesquelles des tâches doivent être réalisées.

Le diagramme de Gantt permet en un regard de connaître :

- Les différentes tâches à réaliser

- La durée prévue pour chaque tache

- La date de début et de fin des tâches

- La date de début et de fin du projet

Planification et Ordonnancement de la production : Différents ou complémentaires ?

Différence planification et ordonnancement

Pour une production optimale et garantir les délais de livraison, il est important de respecter une phase de planification suivie d’une phase d’ordonnancement. Elles sont donc deux tâches différentes mais bien complémentaires.

Les deux différences principales qui distinguent la planification de l’ordonnancement sont le temps et la justesse.

Le temps : Alors que la planification travaille sur une simulation à un horizon de plusieurs mois, l’ordonnancement va préciser au jour le jour comment exécuter au plus juste cette simulation pour qu’elle se réalise.

La justesse : Alors que la planification travaille en valeur moyenne et veille grossièrement à ce que la capacité puisse absorbée la charge, l’ordonnancement se situe dans un espace beaucoup plus précis, allant jusqu’au temps réel afin d’adapter la production pour réellement absorbée la charge en fonction des ressources disponibles.

Finalement, le rôle de l’ordonnancement est de rendre réelle la planification.

Planification et Ordonnancement avec le logiciel MES : Aquiweb

Dans l’industrie 4.0, la planification et l’ordonnancement de la production apparaissent comme indispensables. Ils permettent de maintenir un niveau de production élevé et de réponde aux exigences clients.

C’est pourquoi le logiciel MES Aquiweb s’interface avec tous les logiciels ERP ou GPAO du marché afin d’échanger les OF et données de planification. En traitant ces données et en faisant une analyse de contraintes, Aquiweb ordonne la production de manière optimisée.

De plus, Aquiweb adapte en temps réel le calendrier en fonction des conditions et aléas de l’atelier.

Il prend par exemple en compte :

- La performance des moyens grâce au TRS. Pour une vision plus juste, Aquiweb pondère les données théoriques de l’ERP. Il utilise les données réelles au cours des dernières productions pour réaliser un planning de production au plus proche de la réalité.

- Les en-cours de production. Aquiweb réajuste une date de fin proche de la réalité en fonction de la quantité restante à produire et de la cadence mesurée depuis le début.

- Les maintenances préventives. Puisque les maintenances préventives dépendent du niveau d’utilisation de la machine, elles sont rarement fixes. C’est pourquoi Aquiweb les gère en automatique sur le planning en fonction de l’avancement des OF et des aléas.

Dans une économie toujours plus compétitive, le plus petit retard de production peut fragiliser votre positionnement sur le marché. C’est pourquoi le travail d’anticipation, d’analyse et de réorganisation de l’ordonnancement d’Aquiweb vous fait gagner en performance :

- Réduction des temps totaux d’exécution, temps de réglages, de nettoyage et de maintenance préventive.

- Diminution des ressources nécessaires à la réalisation des tâches et des OF (ou maximise leur charge)

- Réduction des coûts de production, de stockage, de lancement…

La différence entre planification et ordonnancement est donc bien présente mais ces deux méthodes sont plus efficaces lorsqu’elles sont utilisées ensemble.