Qu’est-ce que la performance industrielle ? Définition, indicateurs, optimisation

Bien qu’elle ait permis d’augmenter la compétitivité des industries, la digitalisation des outils de production a aussi fait augmenter la concurrence. C’est pourquoi les entreprises doivent sans cesse améliorer les stratégies, perfectionner les processus, réduire les coûts, améliorer la qualité de la production. C’est la performance industrielle.

Améliorer la performance, c’est s’assurer d’avoir une entreprise compétitive. Très utile pour gagner de nouveaux marchés et respecter les exigences du triptyque de la performance, « Qualité-Coût-Délai ».

Qu’est-ce que la performance industrielle ? Définition

La performance industrielle est une stratégie globale visant à améliorer l’efficacité d’une entreprise. Elle est un nouveau modèle de l’industrie 4.0. Elle cible l’optimisation de l’ensemble du processus de fabrication pour produire plus rapidement, de meilleure qualité, à moindre coût et dans les meilleures conditions.

Cette recherche de performance industrielle passe avant tout par la mise en place de méthodes agiles. Ainsi, les méthodes utilisées sont dites « hyper personnalisées » au cycle de production de l’entreprise qui les met en place.

En d’autres mots, la performance industrielle est un voyage sans fin, une perpétuelle remise en question qui offre des opportunités d’amélioration. Elle permet d’accroître la compétitivité et de créer un avantage concurrentiel.

Amélioration continue et performance industrielle

Le management de la performance industrielle est souvent intégré dans une démarche d’amélioration continue.

En quoi ça consiste ?

Le modèle d’amélioration continue prend ses bases dans le Lean Manufacturing, et consiste à favoriser de petits changements réguliers, simples, peu coûteux et tangibles.

Cette méthode vient en opposition aux changements de ruptures, basés sur des révisions de grande ampleur.

L’intérêt de piloter la performance industrielle avec les méthodes d’amélioration continue est qu’elles ne comportent que peu de risques. Elles sont facilement assimilées par les collaborateurs et sont pérennes.

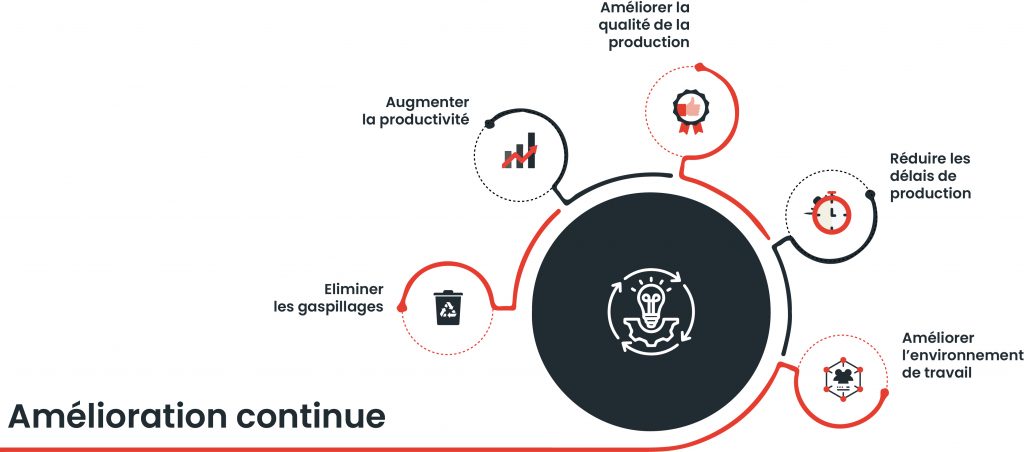

L’amélioration continue au service de la performance industrielle

Rappelons que la performance industrielle est un processus global qui touche tous les niveaux de l’entreprise. Il s’intéresse à la recherche, l’approvisionnement, la planification, la fabrication, la livraison…, jusqu’au suivi du client.

En cherchant à améliorer la performance industrielle à travers les méthodes d’amélioration continue, on implique l’ensemble des collaborateurs et chacun peut remonter et corriger un problème, tout en apportant ses idées pour le résoudre.

L’un des piliers de l’amélioration continue, Masaaki Imai, disait d’ailleurs de l’amélioration continue qu’elle est « une amélioration de tous les jours, de la part de tout le monde et partout ».

A travers ses méthodes qui ont fait leur preuve au fil des années, l’amélioration continue facilite de gros chantiers sans imposer de gros bouleversements.

Ainsi, elle aide à :

- Eliminer les gaspillages

- Augmenter la productivité

- Améliorer la qualité de la production

- Réduire les délais de production

- Améliorer l’environnement de travail

Le phénomène de réticence au changement est très présent dans le monde industriel. L’avantage des démarches d’amélioration continue est que les changements sont plus souples, moins contraignants et sont alors mieux acceptés par le personnel.

Notons que plus les équipes sont concernées et impliquées dans les projets d’amélioration, plus la performance industrielle sera élevée.

Pourquoi améliorer la performance industrielle ?

Améliorer la performance industrielle, c’est viser l’excellence opérationnelle.

L’excellence opérationnelle

L’excellence opérationnelle est un objectif stratégique pour les entreprises qui cherchent à optimiser leurs performances et à se démarquer de la concurrence.

C’est donc rendre efficientes les performances de tous les aspects du fonctionnement d’une entreprise.

Chez la majorité des entreprises qui la recherche, l’excellence opérationnelle consiste à réduire les coûts de production, gagner en productivité et améliorer la qualité des produits. Mais l’excellence opérationnelle peut-être perçue au sens large, cherchant aussi à accroître le chiffre d’affaires, développer le bien-être au travail, réduire l’impact environnemental…

Vous l’aurez compris, l’excellence opérationnelle est un concept dont les objectifs et les méthodes sont à géométrie variable. Et c’est bien cela qui en fait toute sa valeur.

Chaque entreprise cherche à améliorer ce qui l’impact le plus, en adaptant et adoptant généralement des méthodes du Lean. Mais attention, sa flexibilité ne lui enlève pas son intérêt, ni sa méthodologie.

Pour que l’excellence opérationnelle soit optimale, chaque entreprise doit appliquer un cahier des charges précis, et impliquer tout le personnel.

Réduire les coûts de production

Lorsque les entreprises mettent en place des plans d’action d’amélioration de la performance, l’un des enjeux les plus courants est la réduction des coûts de production.

Attention, une démarche de réduction des coûts n’est pas nécessairement « faire pareil avec moins ». Bien au contraire.

La performance industrielle, si elle est appliquée en respectant les méthodologies associées (Lean, Six Sigma…), cherche à faire différemment pour réduire les gaspillages, tout en réduisant les tâches à non-valeur ajoutée, et en augmentant la réalisation de tâches à forte valeur ajoutée.

On pourrait résumer la performance industrielle par cette phrase d’ Antoine de Saint-Exupéry « La perfection est atteinte non pas lorsqu’il n’y a plus rien à ajouter, mais lorsqu’il n’y a plus rien à enlever ».

Améliorer la qualité

La performance industrielle est un véritable levier de compétitivité et l’amélioration de la qualité des produits en fait partie. L’ensemble des méthodologies d’origines asiatiques (japonaises) comme le Lean Management, la méthode Six Sigma, les 5S, PDCA, ont fait leur preuve dans le monde de l’industrie. La majorité des méthodes du Lean partent des mêmes constats : réduire les erreurs, éliminer les gaspillages et améliorer la qualité de la production.

En ce sens, l’excellence opérationnelle implique de mettre en œuvre des correctifs pour améliorer les processus et accompagner au mieux les opérateurs.

L’amélioration de la performance industrielle est très axée sur le qualitatif. Cependant elle poursuit également des objectifs quantitatifs mesurables à travers des indicateurs.

Les indicateurs de la performance industrielle

La performance industrielle se mesure de plusieurs façons, et selon différents axes. De plus, chaque secteur d’activité et chaque entreprise à ses problématiques et ses contraintes.

Le plus important est de challenger les bons indicateurs en fonction des attentes et des spécificités. Il existe bon nombres d’indicateurs de performance pour évaluer les actions mises en place.

Comment mesurer la performance industrielle

Il est possible de classer les principaux indicateurs de performance industrielle selon des grands axes d’analyses, selon ce qu’on souhaite observer.

Parmi les indicateurs les plus suivis dans l’industrie pour mesurer la performance, on observe et retient :

- Le Taux de Rendement Global (TRG), qui est une mesure globale de l’utilisation du moyen de production. Il répond à la question « Quelle est la quantité bonnes réalisée pendant le temps d’ouverture de l’atelier ».

- Le Taux de Rendement Synthétique (TRS), qui est une mesure qui à la différence du TRG ne prend pas en compte les arrêts planifiés. Il répond à la question « Quelle est la quantité bonne réalisée pendant le temps où mon moyen aurait dû fonctionner ».

- Le Taux de Qualité, qui s’intéresse à la quantité réalisée sans défaut au premier passage. On calcule souvent son opposé, le taux de rebut.

- Le Taux de Productivité Global (TPG), qui répond à la question « Quelle est la quantité produite sur une journée ».

- Le Taux d’Utilisation qui répond à la question « Quel est la quantité de moyens utilisés par rapport aux moyens totaux ».

- La cadence, qui compare la quantité réellement réalisée par rapport à la quantité théoriquement réalisable.

L’amélioration de la performance industrielle passe donc par la mise en place de plans d’action pour améliorer les processus existants.

Cependant le calcul et le suivi de ces indicateurs sont souvent très complexes. Les industriels abandonnent leur volonté d’amélioration, ou se retrouvent vite submergés par la quantité d’informations et de données à traiter.

Améliorer la performance industrielle en digitalisant votre atelier

Heureusement, l’industrie 4.0 a fait éclore des solutions qui surveillent, analysent et diffusent la performance en temps réel.

Les logiciel MES (Manufacturing Execution System) comme Aquiweb permettent de suivre la production en temps réel et dématérialisent la collecte et l’analyse des données.

Digitaliser et automatiser la collecte des données pour piloter la performance industrielle

Nul besoin de rappeler que la collecte des données s’avère compliquée et chronophage, et que l’analyse de celles-ci l’ai davantage.

Directement connecté aux machines, le logiciel MES Aquiweb collecte automatiquement les données et génère un flux d’information précieux qui permet, après analyse, de comprendre davantage l’atelier et les processus qui y sont associés.

Pour accompagner la performance industrielle, la nature des données collectées par Aquiweb fait apparaître des tendances qui font baisser la productivité.

Les données collectées peuvent être de différents natures en fonction de vos besoins :

- Arrêts de production, pannes, micros-arrêts…

- Performance réelle, cadence…

- TRS et ses composantes (disponibilité, qualité, performance)…

- La classification des différentes causes de pertes, de pannes, d’arrêts…

- …

Ces données collectées sont restituées sous formes de graphiques, de Pareto, d’analyses…, et facilitent la prise de décision et la mise en place de plans d’action.