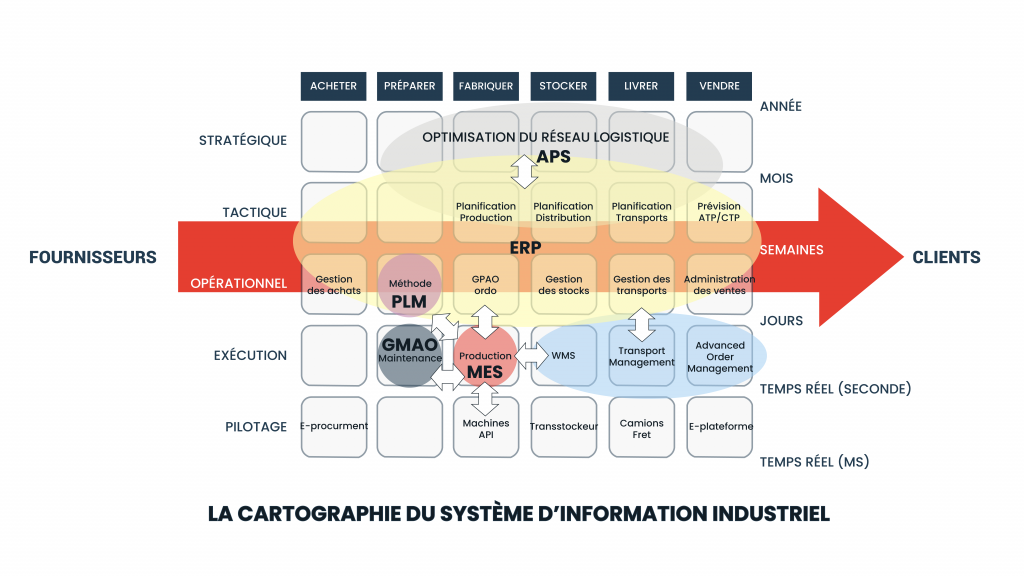

Cartographie du système d’information industrielle

Selon le Baromètre industrie 4.0 – Wavestone, 88% des industriels français ont lancé des projets de transformation digitale. Mais concrètement, que se cache-t-il derrière la digitalisation des usines ? Découvrez comment le système d’information industriel peut faciliter la communication et optimiser les activités de l’usine : comment est-il structuré ? Quel est son rôle ? Quels sont ses champs d’application ?

Digitalisation d’atelier : mieux comprendre le système d’information

Digitaliser son usine, c’est intégrer un ensemble d’outils et de logiciels qui permettront de collecter, stocker, traiter et distribuer des données, afin d’assurer une continuité numérique dans le traitement de l’information.

Dans la cartographie du SI industriel, on distingue différents systèmes applicatifs (souvent des logiciels) qui répondent à des besoins précis :

- APS – Advanced Planning and Scheduling : solution de simulation et d’optimisation du réseau logistique à partir d’algorithme, pour faciliter la prise de décision.

- ERP – Entreprise Ressource Planning : solution de gestion globale, multifonction, de l’entreprise (comptabilité, achat, vente, stock, production…).

- MES – Manufacturing Execution System : solution de gestion et pilotage de la production en temps réel (en savoir plus sur le logiciel MES).

- PLM – Product Lifecycle Management : solution de gestion des informations (processus, systèmes métier, personnes) de manière efficace et économique tout au long du cycle de vie d’un produit (conception, fabrication, service & recyclage).

- GMAO – Gestion de Maintenance Assistée par Ordinateur: solution de gestion et d’assistance dans l’exécution des tâches de maintenance.

- SCE – Supply Chain Execution : solution de gestion de la logistique.

- WMS – Warehouse Management System: solution de gestion et de pilotage des entrepôts.

Le SI industriel s’implique dans toutes les activités de l’entreprise. Le temps d’accès à l’information et les objectifs attribués à chacun des systèmes sont des points qui les différencient : on parlera de granularité de l’information.

Au centre de l’usine, le logiciel MES agit tel un chef d’orchestre. En temps réel, il collecte, traite et transfère des données entre tous les composants du SI, mais il est aussi l’outil quotidien de l’opérationnel (opérateurs, techniciens, managers). Il assure la continuité numérique, entre les données temps réel captées auprès des équipements et des hommes et les systèmes de gestion. Sa position centrale est stratégique pour assurer la cohérence des informations et faciliter les prises de décision.

L’interconnexion des systèmes informatiques

Pour assurer la continuité numérique dans l’entreprise, les systèmes informatiques communiquent entre eux et se partagent un grand nombre d’informations.

Ces interfaces, souvent bidirectionnelles, sont mises en place de plusieurs manières selon chaque système à connecter : simple échanges de fichiers (XML, TEXT…), communication base à base (requête SQL). Des cas spécifiques peuvent exister en fonction du propriétaire de la solution (par exemple pour l’ERP SAP, une interface impose des échanges de fichiers RFC ou Idocs).

Une fois les systèmes connectés, il est nécessaire d’établir une fréquence d’échanges. On retrouve généralement les cas de figure suivants :

- Ponctuel : sur demande de l’utilisateur.

- Périodique : selon une fréquence définie programmée (x fois par jour, en fin de journée, en fin d’équipe…).

- Événementiel : un échange temps réel déclenché sur un événement (création d’un OF, arrivée d’un camion, fin d’une palette… j’ai une information, je la consomme et je l’envoie à l’autre système).

Focus sur la gestion de production

Les 2 principales composantes (ERP et MES) sont complémentaires dans l’échange, l’exploitation et la consolidation des données de production de l’entreprise. Ils partagent un ensemble de données communes (sur les équipements et l’activité en production) à partir d’un interface bi-directionnelle. Tout simplement, le MES s’alimente en données de l’ERP et le nourrit avec des informations fiables et temps réel.