Logiciel MES et ERP : complémentarité

« J’ai un ERP, ai-je besoin d’un MES ? », c’est une question pertinente fréquemment posée par les industriels. Souvent on oppose ces deux systèmes alors que l’un a besoin de l’autre pour être pertinent. On parlera de partenariat et de complémentarité.

En quoi le logiciel MES est-il nécessaire pour disposer d’un bon système d’information de gestion ? Pourquoi ne faut-il pas opposer l’ERP et le MES ? Quelles sont leurs points de communs ? En quoi nouent-ils un partenariat complémentaire ?

L’ERP : un outil organisationnel pour l’entreprise

L’ERP (Enterprise Resource Planning) permet de gérer l’entreprise dans sa globalité en intégrant les fonctions d’achats, de ventes, de finances, de stocks et de planification de la production.

Toutes les informations de l’ERP proviennent des saisies des collaborateurs ou des autres logiciels mis en place dans l’entreprise (MES, PLM, GPAO, …). Pour un industriel, l’utilisation d’un ERP n’est pas une finalité en soit puisqu’elle se limite à une utilisation organisationnelle par les services supports et le responsable de production.

A la différence du MES, l’ERP agit sur la gestion globale de l’entreprise et plus particulièrement de la production. Il n’a pas capacité à traiter et à collecter en temps réel les données de production nécessaires au pilotage de l’atelier.

L’ERP et le MES : partenariat et complémentarité

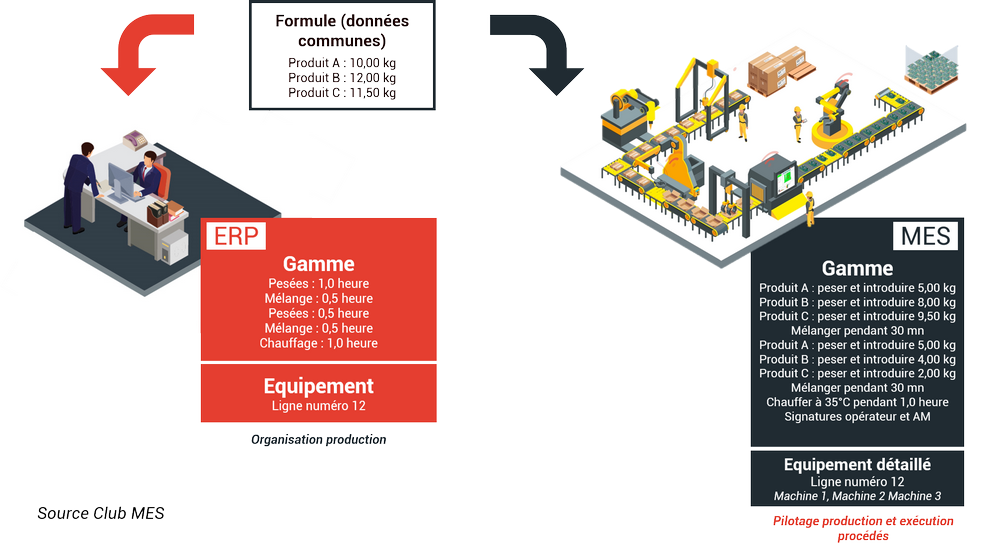

L’ERP et le MES sont complémentaires dans l’échange, l’exploitation et la consolidation des données de production de l’entreprise. Ces deux systèmes partagent un ensemble de données communes sur les équipements de l’entreprise (ateliers, lignes, machines, …) et sur les informations techniques de la production (OF, références, gammes d’exécution, modes opératoires, nomenclatures, lots, …).

Le logiciel MES collecte et consolide les informations de production. Il nourrit l’ERP avec des données issues de l’atelier.

Des échelles de temps différentes

Le temps d’accès à l’information et les objectifs attribués à chacun des systèmes sont des points qui les différencient.

Connecté aux moyens de production, le logiciel MES gère des données de l’ordre de la milliseconde ou de la seconde, quand le logiciel ERP travaille plutôt à l’heure. Ce dernier se focalisant sur la gestion de production de l’usine et celle de l’entreprise où l’on parlera plutôt de journée ou semaine. Quand le logiciel MES est dédié au manufacturing et/ou au packaging dans l’atelier.

De son côté, l’ERP affiche et consolide les informations provenant de l’atelier (opérateur, agent de maintenance) fréquemment saisies par le responsable de production (temps de production, quantités réelles, rebuts, contrôle qualité, …). Ce processus s’effectue très souvent en fin d’équipe ou en début de journée après un suivi manuel de la production. Par exemple, les opérateurs sont tenus de renseigner (sur papier ou via une borne d’atelier) le nombre de pièces produites, la quantité de rebuts, le temps de production pour l’opération… Au-delà des simples relevés de production, ils doivent aussi penser aux contrôles qualité, à la maintenance de niveau 1, aux actions 5S, … un ensemble de tâches administratives qui s’ajoutent à leur mission de base c’est-à-dire PRODUIRE. De leur côté, les managers collectent les fiches, consolident les données, calculent les indicateurs, … beaucoup de temps perdu pour disposer des données, pas toujours pertinentes, et à J+1 voire plus.

Le MES en temps réel

Le logiciel MES se focalise sur l’usine et l’atelier de production ou de conditionnement dans l’objectif de digitaliser l’ensemble des opérations de production. Celui-ci fournit, en temps réel, la bonne information, à la bonne personne au bon moment : collecte de données, indicateurs et aide à l’exécution. Il agit donc sur les indicateurs de performance (KPI) dans leur mesure, leur calcul et leur analyse en temps réel. Le MES facilite le travail des collaborateurs en proposant des outils intuitifs et complets dans :

- Le guidage pour l’exécution de la production

- Le support des démarches d’amélioration continue de l’atelier

- La dématérialisation des activités : OF (Ordres de Fabrication), qualité, maintenance, traçabilité

- La planification des tâches de production et de l’exécution des OFs directement en atelier

- La mise à disposition de la documentation en atelier (opérateur, régleur, agent de maintenance, technicien qualité, …) : photos, vidéos, procédures…

En plus de digitaliser les opérations de production, le MES facilite la mission des responsables : analyse simplifiée par édition automatique et instantanée de reportings clairs et précis, calcul automatique des KPI, planification automatique des tâches de production, … Le MES libère donc les managers dans leurs tâches quotidiennes (suppression des saisies souvent sous Excel, des calculs manuels de temps et d’indicateurs, …).

Finalement, le logiciel MES est l’outil temps réel fédérateur des fonctions transverses (production, qualité, maintenance et procédé) pour la conduite et le pilotage des opérations de production.

La granulométrie de la donnée

Chacun des deux systèmes proposent des niveaux de détail des données différents car ils répondent à des attentes différentes :

Le MES et l’ERP s’alimentent mutuellement en informations

Le logiciel MES récupère depuis la GPAO ou l’ERP selon les besoins : les OF, les références, les quantités à produire dans l’atelier, il peut aussi être alimenté en nomenclature, lot, …

Le logiciel MES utilisera ces données par exemple pour établir un planning de production et diffuser les instructions de travail aux opérateurs au pied de la machine.

De son côté, l’opérateur lance sa production (OF). Pour cela, il dispose de toutes les informations nécessaires (cadence nominale, temps de cycle, instructions de travail, documentation, …). Il peut suivre en temps réel son avancement et remonter les problèmes constatés directement à partir de son poste de travail.

Parallèlement, le manager peut superviser son atelier en temps réel et ainsi mieux réagir aux aléas. Il dispose donc des informations de production (nombre de pièces produites, rebuts, aléas de production, consommation, …). Il peut mettre en place des plans d’actions à partir des outils d’amélioration continue proposés dans le logiciel MES. Ainsi, le logiciel l’aide à anticiper, à réagir, … bref à se consacrer à sa mission première : animer son équipe.

Tout ou partie des données collectées par le MES sont remontées à l’ERP (exécution des OF, quantités produites, temps machine, main d’œuvre, indicateurs de performance, aléas de production, traçabilité produits, consommations, …) lui permettant de gérer les stocks et les commandes.

Le logiciel MES s’interface facilement avec l’ERP

Le logiciel MES possède en standard un mécanisme d’échanges bidirectionnels avec les ERP basé par exemple sur des fichiers XML, TEXT, REQUETE SQL, RFC, i-DOC, Web Services…

Notre logiciel MES s’adapte à tous les secteurs industriels. Il est déjà interfacé avec plus de 50 ERP (Adonix, Baan, Cegid, Clipper, Diapason, Divalto, JDE, Louxor, Microsoft, Movex, Oracle, Qad, SAP, Solune, Sylob, Silverprod…).