Comment faire un planning de production industriel efficace ?

Utiliser un planning de production permet d’améliorer considérablement les performances et la productivité d’une entreprise industrielle. Il est vrai que de nombreuses raisons poussent des entreprises en pleine croissance à améliorer la planification de la production pour optimiser leur atelier.

Mais la mise en place d’un planning performant est un processus souvent compliqué. Elle demande une connaissance parfaite de la capacité de l’atelier, ainsi que de la charge de travail à traiter.

Qu’est-ce qu’un planning de production ?

Le planning de production est un outil qui permet de comprendre et d’optimiser la production.

Tout d’abord, le planning de production est un élément clé pour les entreprises qui souhaitent gérer leur production de manière efficace et optimiser leur temps et leurs ressources.

Il s’agit d’un document qui définit la programmation de toutes les activités nécessaires à la production, qui planifie et gère les opérations de production.

Dans un planning de production, on peut trouver les informations suivantes :

- Les ressources nécessaires à la production (main-d’œuvre, matières premières, machines…)

- Les délais impartis pour chaque activité de production

- La priorisation des opérations de production

- Les objectifs de production (quantité, qualité, coûts…)

L’objectif d’un planning de production est donc d’optimiser l’utilisation des ressources pour produire une quantité définie de produits finis. Mais aussi de s’assurer du respect des délais impartis.

En outre, en optimisant la production et en la rendant plus efficace, une entreprise peut minimiser les coûts de production.

Il est important de noter que les entreprises peuvent utiliser différents types de planning de production selon leurs besoins et leurs activités.

Par exemple, certaines entreprises peuvent utiliser un planning de production basé sur les ordres de fabrication (OF). Tandis que d’autres peuvent utiliser un planning de production basé sur l’outil de production (la capacité de produire).

En conclusion, le planning de production industriel est un élément clé pour les entreprises qui souhaitent gérer leur production de manière efficace. D’autant plus qu’en planifiant les activités de production à l’avance et en optimisant l’utilisation des ressources, toute entreprise gagne en performance et en légitimité aux yeux des clients.

Comment réaliser un planning efficace

Pour qu’un planning soit réalisable et que son déroulement soit ininterrompu et le plus proche de la réalité, il doit s’attaquer aux éléments clés bien avant que la production ne soit amorcée.

Voici quelques éléments qu’il faut prendre en compte pour la réalisation du plan.

- Acquisition des ressources humaines

Premièrement, dans un planning de production, le capital humain est la première source de valeur ajoutée. Il est donc important de se poser des questions comme : « Ai-je le personnel nécessaire », « Est-il suffisamment formé ? »… - Acquisition des ressources matérielles

Deuxièmement, il faut savoir si les ressources disponibles sont suffisantes et peuvent supporter la demande et la charge de travail. Posez-vous des questions comme : « Les futurs besoins en ressources machine sont-ils supérieurs à ma capacité de production actuelle ? »… - Acquisition de matière première

Troisièmement, assurez-vous de posséder toute la matière première nécessaire à la réalisation des différentes tâches de production. Posez-vous des questions comme : « Les stocks sont-ils suffisants ? », « Sont-ils disponibles au bon endroit au bon moment ? »… - Identifier et limiter les goulots d’étranglement

Quatrièmement, assurez-vous d’évaluer avec précision toutes les contraintes, restrictions ou goulots d’étranglement afin de les anticiper ou de les réduire. - Limiter des facteurs de risque

Cinquièmement, réduisez au maximum les incertitude au sein et en dehors de l’atelier. Prenez des précautions pour réduire ou éviter les pannes machines, les absences de personnel etc… - Préciser les OF

Enfin, essayez d’allouer à chaque tâche ou opération les bons temps d’exécution pour ne pas prendre de retard sur des tâches qui ont été sous-estimées ou au contraire surestimées.

Pour de meilleurs résultats, chaque entreprise doit définir selon ses processus les grandes questions à se poser afin de perfectionner le planning de production.

Planification et ordonnancement, deux tâches complémentaires pour le planning de production

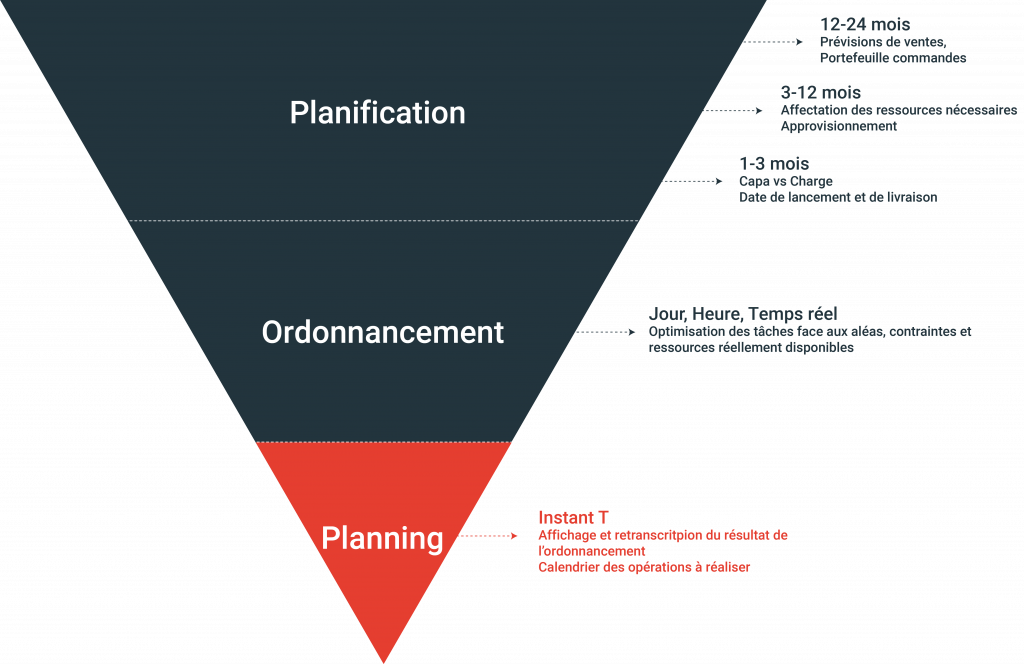

Le planning de production industriel peut être considéré comme étant la dernière étape d’un processus préalable complexe. Les étapes de planification et d’ordonnancement encadre ainsi ce processus, jusqu’à l’édition du planning.

En ce sens, la planification et l’ordonnancement sont les clés pour un planning de production réussi.

Le respect d’une étape de planification suivie d’une étape d’ordonnancement simplifie largement le planning grâce aux étapes de réflexions :

- Analyse des besoins en production

- Allocation des ressources : Assigner les machines, les employés et les matières premières nécessaires à chaque tâche de production.

- Priorisation des tâches : Décider de l’ordre dans lequel les tâches de production seront effectuées en fonction de leur importance et de leur délai de livraison.

- Construction du calendrier de production : Déterminer les dates de début et de fin de production pour chaque tâche en fonction de la disponibilité de l’outil de production, des ressources et des délais de livraison.

La planification et l’ordonnancement de la production sont deux procédés complémentaires mais différents.

La planification cherche à proposer une vision « capa vs charge » à moyen ou long terme, tandis que l’ordonnancement a une vision à très court terme et répond à la question « quel est le prochain OF à passer ? »

C’est pourquoi la planification industrielle de la production est une base indispensable à la mise en place d’un ordonnancement efficace, qui lui, sera indispensable à la réalisation du planning.

Le planning de production : résultat de l’ordonnancement

La temporalité du processus induit donc de réaliser dans un premier temps une planification plus ou moins précise de l’atelier en fonction de la charge réelle ou anticipée.

Deuxièmement, il est nécessaire de préciser la planification dans une temporalité beaucoup plus proche de la réalité, c’est lDeuxièmement, il est nécessaire de préciser la planification dans une temporalité beaucoup plus proche de la réalité, c’est l’ordonnancement. Ce dernier s’intéresse à un horizon de quelques jours. De plus, il a l’avantage d’être constamment mis à jour en fonction des aléas de l’atelier. On dit qu’un ordonnancement connecté en temps réel est le meilleur moyen pour gagner en performance.

Ensuite, une fois que la charge à produire est connue, et qu’un ordonnancement de cette charge a été réalisé en fonction des priorisations et de la connaissance de l’atelier, la dernière étape est donc la retranscription des opérations à travers le planning de production.

Qu’est-ce qu’un planning de production connecté ?

Un planning de production connecté est un système informatique qui planifie et coordonne des activités de production au plus proche de la réalité de l’atelier.

Il est connecté à d’autres systèmes de l’entreprise, comme l’ERP, le système de gestion de la chaîne d’approvisionnement… Afin de fournir une vue en temps réel des informations sur les ressources, les capacités et les demandes.

Ce type de planning offre une meilleure prise de décision. Il améliore la production, réduit les erreurs et diminue les temps d’arrêts.

Le logiciel MES : un planning de production mis à jour en temps réel

Le planning de production connecté est une des fonctionnalités proposées par les logiciels MES, véritable logiciel de suivi de la production.

Un logiciel MES (Manufacturing Execution System) est une solution informatique qui permet de planifier, d’ordonnancer, de surveiller et de contrôler les activités de production d’un atelier.

En collectant en temps réel, analysant et enregistrant les données de production, le logiciel MES devient un logiciel de planification de la production capable de modifier et corriger le planning de production, et le restituer directement au poste opérateur.

En utilisant des algorithmes avancés, le logiciel MES peut également prévoir les besoins en ressources. Ces besoins peuvent être les matières premières et la main-d’œuvre par rapport à la charge prévue. Cela optimise le processus de production en anticipant les besoins en ressources et en évitant les retards et les pénuries.

Passer d’un planning théorique à un planning réaliste

La mise en place d’un logiciel MES comme Aquiweb qui possède un module d’ordonnancement connecté est bien souvent la meilleure solution pour affiner le planning. Et passer ainsi d’un planning « théorique » à un planning « réaliste ».

L’ordonnancement se positionne comme l’élément clé de l’optimisation de la production. Le plus petit retard dans l’exécution de la production peut entraîner des conséquences organisationnelles et économiques importantes. Imaginez une solution qui, en temps réel, vous aide à optimiser votre production !

Le logiciel MES est le seul à disposer des données temps réel sur la production. Quantités fabriquées, performance des moyens, maintenances nécessaires, …En intégrant dans le logiciel MES la fonction ordonnancement, vous disposerez d’un planning fiable et réaliste. En effet, il prend en compte de manière automatique la réalité du terrain.

Le planning connecté se démarque par sa capacité à planifier automatiquement les opérations de production en fonction de vos contraintes. Les aléas de production sont pris en compte par le logiciel MES. Ce dernier intègre automatiquement toutes les répercussions sur votre planning en cours. Vous pourrez intervenir rapidement pour remodeler le planning afin de le rendre plus juste.

Exemple application planning de production connecté

Aujourd’hui, nous souhaitons vous raconter une histoire. Cette histoire (qui pourrait être la vôtre) est celle de Mathias, responsable ordonnancement d’un atelier.

Dans son quotidien, Mathias construit un planning afin d’ordonner l’exécution des opérations et optimiser la production. Mais les contraintes à prendre en compte dans l’ordonnancement sont toujours plus nombreuses et impactantes dans son atelier : Besoins clients, aléas de production, performance et cadence non tenue, besoins des commerciaux, de la maintenance…

Mathias s’est battu pendant plusieurs années pour construire chaque matin son planning manuellement. Une rude de tâche pour essayer de prendre en compte tous les problèmes de l’usine et ainsi mettre à jour en continue le planning.

Jusqu’au jour où il a trouvé la solution rêvée pour faciliter son travail. Un outil d’ordonnancement connecté, fiable qui prend en compte les données de l’atelier en temps réel pour rendre la production plus agile.