Les fonctionnalités d’un logiciel MES

Le logiciel MES est un logiciel complémentaire à l’ERP, connecté ou non avec les équipements de fabrication. Il digitalise les opérations de production pour permettre aux opérationnels de se concentrer sur des tâches à valeur ajoutée. En un mot, il optimise !

Des fonctions standardisées pour optimiser sa production

Au cœur de la transformation digitale des industriels, le MES (Manufacturing Execution System) gère :

- La collecte des données : Acquérir les données et les événements de production en temps réel : auprès des équipements, des automates et des personnes.

- L’ordonnancement : Construire un planning d’atelier temps réel et connecté aux équipements, allouer les activités & les ressources et détecter les dérives.

- La diffusion des instructions : Assurer la guidance pas à pas des opérateurs pour faciliter l’exécution des process. Digitaliser la documentation avec la mise à disposition dynamique de la dernière version.

- L’optimisation des moyens : Gérer les maintenances périodiques et préventives des équipements (machines et/ou outils), supporter les équipes de maintenance et faciliter leurs interventions.

- Gestion de la traçabilité et généalogie produit : Identifier les produits, construire leur généalogie (lien composé / composant) et contrôler les déclarations (détrompage)

- Gestion de la qualité : Suivre l’exécution des contrôles qualité, réduire les non-conformités et s’inscrire dans une démarche SPC

- Gestion des ressources : Gérer la disponibilité et l’allocation des ressources humaines, machines, matières, documentation…

- Analyse de la performance : Suivre les temps d’états équipement & personne, dématérialiser les OFs, mesurer la performance et supporter les démarches d’amélioration continue.

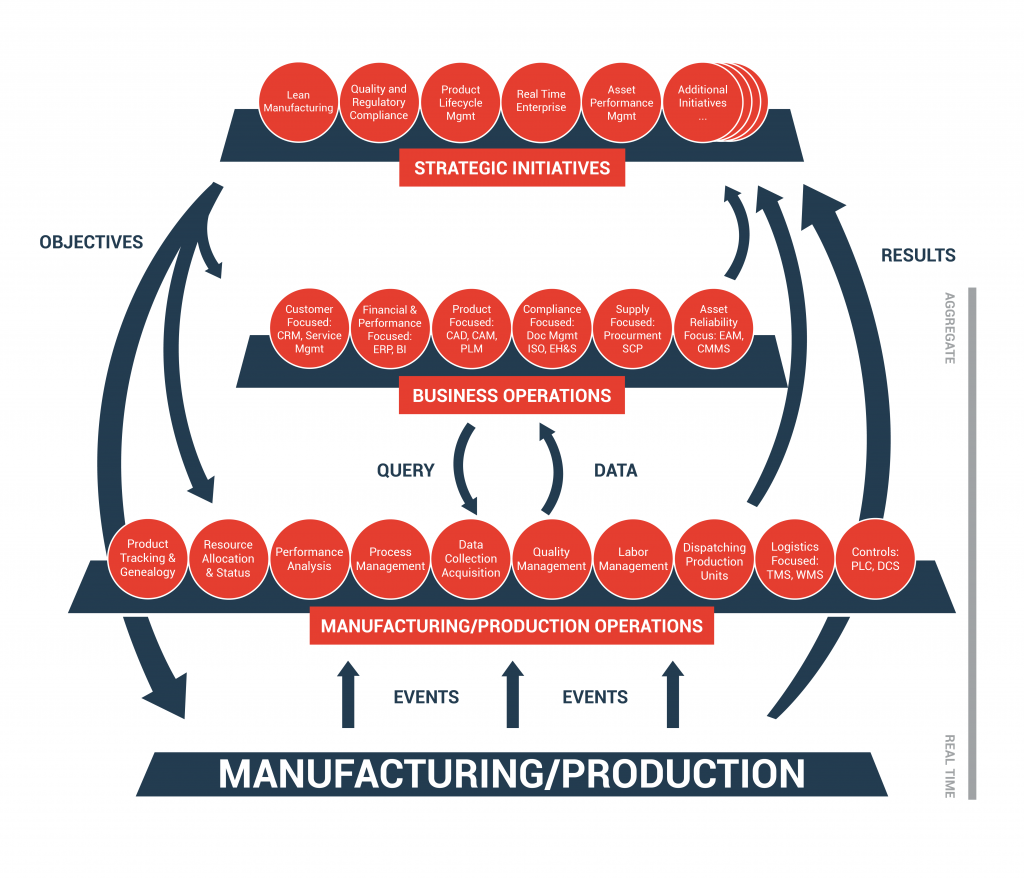

Le modèle actuel, Source : www.mesa.org

Le MES couvre les 8 premières fonctions du niveau « Manufacturing/Production operations », les suivantes étant assurées par d’autres systèmes TMS (gestion du transport), WMS (gestion d’entrepôt), PLC (automate) et DCS (Contrôle commande).

Un peu d’histoire…

Le MESA (Manufacturing Enterprise Solutions Association) est une communauté mondiale d’entreprises industrielles, d’éditeurs de logiciels, d’intégrateurs de systèmes industriels, de consultants, d’analystes, d’éditeurs et d’étudiants. Son objectif est d’aider les industries à développer leur activité économique et optimiser les opérations de productions par la technologie & le management.

Le modèle original du MESA a été publié en 1997 avec les 11 fonctions du système d’exécution de la production. On retrouvait dès lors des liens directs avec d’autres systèmes comprenant des domaines fonctionnels différents. Ce modèle se concentrait notamment sur l’opérationnel, avec le suivi de production, mais aussi la planification, la maintenance, la qualité et le suivi des process.

Il est appelé MESA-11 Model.

Synthèse des 11 fonctions selon MESA-11 model (Source : www.mesa.org)

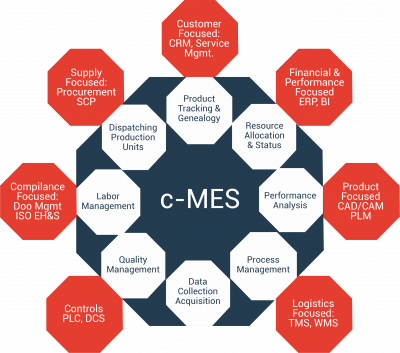

En 2004, l’orientation du modèle s’est transformée pour inclure les opérations commerciales. On retrouve alors de nouveaux domaines d’expertise comme l’optimisation de la chaîne d’approvisionnement et l’optimisation des actifs. On l’appelle désormais le MES collaboratif ou C-MES.

Le MES collaboratif (Source : www.mesa.org)

Depuis 2008, le MESA a livré une nouvelle version du modèle avec la cartographie de trois domaines d’expertises étroitement liés : les opérations de la production de l’usine (fonctions du MES), les opérations commerciales (CRM, ERP, BI) et l’organisation stratégique (stratégie lean manufacturing, management de la qualité globale, conformité réglementaire, gestion du cycle de vie des produits…).

MESA vs ISA 95 : dualité ou complémentarité ?

Contrairement au modèle MESA plutôt axé sur les processus métier, le modèle ISA-95 se concentre plus globalement sur l’architecture du système d’information industriel.

La norme ISA-95 divise les systèmes en 5 niveaux, sur la base du modèle PERA (Purdue Enterprise Reference Architecture). L’ISA-95 aide donc à définir les frontières entre les systèmes :

- Niveau 0 : les process « physiques »

- Niveau 1 : les systèmes captation (IIoT…)

- Niveau 2 : les systèmes de contrôle (automates programmables, DCS, OCS)

- Niveau 3 : le MES

- Niveau 4 : l’ERP

En situant le MES au niveau 3, l’ISA-95 l’intègre au système de gestion de l’entreprise, pour contrôler et optimiser le processus de production. Cette norme a permis les échanges entre l’ERP et le MES, pour faciliter, fiabiliser et réduire le coût de l’intégration.