SPC : pourquoi s’inscrire dans une démarche qualité avec le logiciel MES ?

Le suivi de la qualité est un levier pour pérenniser l’amélioration continue et augmenter la performance globale de l’usine. La démarche SPC (Statistical Process Control) ou MSP en français (Maîtrise Statistique des Processus) vise à détecter les dérives du process de production par des indicateurs statistiques.

Pourquoi intégrer le management de la qualité dans un projet MES ? Quels sont les outils adaptés à la démarche SPC ?

Augmenter la productivité des équipements de production

La qualité en production influe considérablement sur la productivité d’une usine. Le taux qualité est l’une des trois composantes du Taux de Rendement Synthétique (TRS : indicateur de référence pour calculer la productivité industrielle). Il prend en compte la non qualité des produits (nombre de rebuts). Naturellement, l’augmentation du taux qualité impacte positivement le TRS et donc la performance de production. L’adhérence au plan de production est maîtrisée.

Suivre les causes de non-qualité

Les causes de non-qualité d’un produit sont multiples : mauvaise qualité des matières, anomalies dans le process de production, problèmes de réglages des machines, erreurs humaines, …

Avec le logiciel MES, le suivi des rebuts se fait en temps réel. Les opérateurs déclarent le nombre de pièces rebutées ainsi que la cause.

Le responsable qualité disposent de tableaux de bord qui présentent l’évolutions du nombre de rebuts, du Pareto des causes sur une période et sur un ou plusieurs équipements.

Maîtriser la qualité des produits par un suivi temps réel

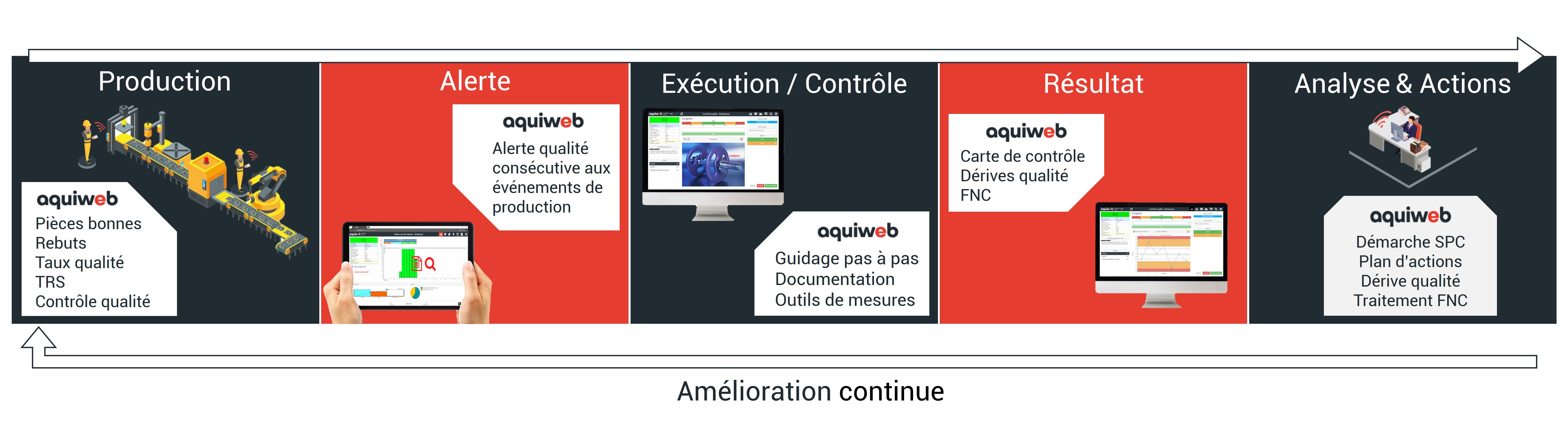

La gestion de la qualité s’inscrit dans un processus global au sein du logiciel MES.

L’opérateur ou le technicien qualité est alerté qu’un contrôle qualité est nécessaire selon un plan de contrôle élaboré. Assisté par le logiciel, il réalise les contrôles et, en cas de besoin, le logiciel génère automatiquement les fiches de non-conformité.

De son côté, le responsable dispose de toutes les données nécessaires pour s’assurer de la bonne exécution du processus qualité. Il peut à tout moment agir en cas de dérive ou de non-conformité. Il met en place des actions d’amélioration continue en corrélation avec les résultats qualité.

L’interconnexion entre la production et le service qualité est particulièrement présente avec le logiciel MES. Les informations sont échangées en temps réel, l’analyse des données est fiable, les actions peuvent être mises en place au bon moment, le process est sécurisé.

Assurer une traçabilité process avec l’outil SPC

Intégré au logiciel MES, le SPC assure un suivi temps réel des process qualité. Il apporte une tendance et une évolution sur le suivi qualité et ses potentielles dérives. En cas d’anomalie en production, le responsable qualité peut réagir instantanément et réduire l’impact sur la performance de l’entreprise.

Pour maîtriser les dérives, le manager peut adapter les fréquences de contrôle, paramétrer l’importance de critères qualité par rapport à d’autres, gérer des seuils de criticité, … Il dispose d’un panel d’outils SPC avec des tableaux de bord adaptés :

- Résultats des derniers contrôles réalisés

- Fiches de non-conformité associées aux contrôles et la dérogation de certaines non-conformités pour limiter l’impact sur l’avancement de la production

- Cartes SPC par contrôles ou par critères avec une liste d’indicateurs statistiques, des graphiques SPC (courbe de Gauss, carte de contrôle) pour observer l’évolution des dérives, …

Le responsable évalue de façon préventive la bonne exécution du process, selon les spécifications et les performances, par rapport à une situation de référence : on va donc prévenir avant de corriger les problèmes qualité.

Responsabiliser les équipes de production en favorisant l’autocontrôle

L’autocontrôle permet aux opérateurs de déclarer des contrôles qualité en autonomie et en cours de production. Par échantillonnage et sur un cycle temporel prédéfini, ils saisissent des mesures qualité pour chaque critère d’un contrôle.

Cette pratique permet à la fois de gagner en réactivité sur les contrôles et de faciliter les échanges entre la production et le service qualité. Quant aux opérateurs, ils ont la capacité de maîtriser leur processus de production en suivant les indications apportées par le MES.

De plus, l’opérateur réalise quotidiennement des tâches 5S associées au poste (avant, pendant et après sa production). Ces checklists d’actions participent aussi au respect de l’objectif 0 défaut. Le manager s’assure que les tâches sont réalisées quotidiennement, peut noter chaque action, et ajouter des commentaires.

Finalement, favoriser l’autocontrôle, c’est aussi soutenir le management participatif dans l’atelier pour impliquer tous les acteurs de la chaîne de production dans l’amélioration continue.